Самая полная информация по теме: «особенности вентилей классификация и назначение» с полным описанием и комментариями от профессионального мастера.

Стреловые пневмоколесные и гусеничные краны предназначены для подачи строительных конструкций и материалов на строящиеся объекты, а также для механизации погрузочно-разгрузочных работ на складах. В процессе монтажных работ краны используют также и для поддержания конструкций при их закреплении на месте монтажа (например, установка в кондуктор, закрепление сваркой или подкосами).

Краны классифицируют в соответствии с ГОСТ 15135—69 «Краны стреловые самоходные общего назначения. Термины».

Стреловые самоходные краны общего назначения относятся к классу грузоподъемных машин; они делятся на пневмоколесные, гусеничные, на специальном шасси (автомобильного типа) и на автомобильные (табл. 1).

Пневмоколесные и гусеничные краны различаются между собой лишь типом движителя (ходовым устройством); в остальном они имеют общую классификационную характеристику.

По приводу механизмов пневмоколесные и гусеничные краны делятся на две группы: – с одномоторным приводом, когда все рабочие механизмы приводятся одним или несколькими двигателями, работающими на один вал; – с многомоторным (индивидуальным) приводом механизмов, когда каждый механизм приводится от отдельного двигателя.

Одномоторный привод может быть механическим или комбинированным, многомоторный привод — электрическим (дизель-электрическим), гидравлическим или комбинированным (с различными типами привода отдельных механизмов: гидравлическим и механическим, электрическим и механическим, электрическим и гидравлическим).

В зависимости от грузоподъемности краны делятся на три группы: легкие — грузоподъемностью до Ют; средние — грузоподъемностью от 10 до 25 т и тяжелые — грузоподъемностью 25 т и более.

При полном наименовании кранов необходимо указывать все их классификационные признаки, однако, учитывая, что такое наименование было бы очень длинным, отдельные признаки опускают.

Таблица 1

Классификация кранов

В виде примера ниже даются наименования некоторых стреловых самоходных кранов общего назначения: – гусеничный одномоторный стреловой самоходный кран; автомобильный стреловой самоходный кран с механическим приводом; пнев-моколесный стреловой самоходный кран с гидромеханическим приводом; многомоторный стреловой самоходный кран на специальном шасси; – гусеничный стреловой самоходный кран с индивидуальным приводом механизмов; стреловой самоходный кран с индивидуальным электроприводом на специальном шасси; автомобильный стреловой самоходный кран с индивидуальным гидроприводом.

Согласно ГОСТ 22827—77 «Краны стреловые самоходные общего назначения. Технические условия» при записи наименования крана приняты следующие обозначения по ходовому оборудованию: КГ — гусеничный, КП — пневмоколесный, КШ — на шасси автомобильного типа, КА — на шасси грузового автомобиля, КК — на короткобазо-вом спецшасси.

Кран на гусеничном ходовом устройстве грузоподъемностью 63 т обозначают КГ-63; кран на пневмоколесном ходовом устройстве грузоподъемностью 10 т— КП-10; кран на шасси автомобильного типа грузоподъемностью 40 т — КШ-40.

Вентили, их типы, назначение, устройство, принцип действия, техническое обслуживание.

К вентилям относят запорную арматуру с поступательным перемещением затвора в направлении, параллельном потоку транспортируемой среды.

Затвор перемещается, как правило, при помощи системы винт-ходовая гайка. Вентили обеспечивают высокую надежность и герметичность перекрытия прохода среды. Широко применяют вентили для перекрывания потоков газообразных или жидких сред в трубопроводах с диаметрами условных проходов до 300 мм (а в некоторых случаях и до 400 мм) при рабочих давлениях до 2500 кгс/см 2 и температурах сред от –400 до +450°С.

Вентили в зависимости от вида затвора подразделяются на игольчатые (ВИ) и тарельчатые.

Первые буквы ВИ вентиль игольчатый, цифра 15 или 20 обозначает условный проход. Корпус вентиля, кованный из стали, рассчитан на Ру 160 кгс/см 2 , поэтому полное обозначение 160/15,20,25,10.

Резьба на соединительных концах трубная, коническая или цилиндрическая, на корпусе есть стрелка направления потока, если стрелка отсутствует – вход это отверстие в нижней части корпуса, выход вверху или посередине.

Вентиль игольчатый состоит: корпус, запорная игла, поджимная гайка; сальниковая камера; втулка сальника.

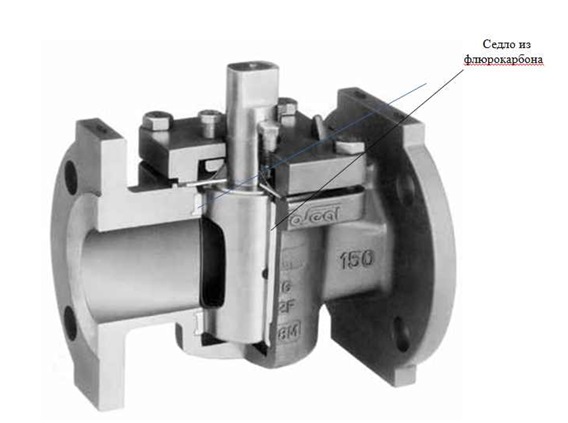

Конструкция вентиля тарельчатого, аналогична ВИ, за исключением конструкции затвора. В тарельчатых вентилях в качестве затвора применяется золотник, представляющий собой тело вращения с плоским основанием (тарелку) с фторопластовым или резиновым уплотнением. Конструкция узла соединения золотника со шпинделем обеспечивает возможность смещения оси тарелки по отношению к оси шпинделя, что способствует плотному прилеганию уплотнительного кольца золотника к седлу. Рабочая среда подается под золотник. Уплотнение шпинделя из рабочей полости осуществляется сальником. Конструктивная особенность позволяет заменить набивку сальника без отключения линии. Можно заменить набивку и при открытом положении затвора. Для этой цели предусматривается верхнее уплотнение, на шпинделе или в верхней части золотника имеется коническая фаска, а в крышке соответствующая проточка, которая выполняет роль уплотнительного седла.

По сравнению с другими видами запорной арматуры вентили

имеют следующие преимущества:

· возможность работы при высоких перепадах давлений на золотнике и при больших величинах рабочих давлений;

· простота конструкции, обслуживания и ремонта в условиях эксплуатации;

· меньший ход золотника (по сравнению с задвижками), необходимый для полного перекрытия прохода (обычно 0,25 Ду);

· относительно небольшие габаритные размеры и масса;

· применение при высоких и сверхнизких температурах рабочей среды;

· герметичность перекрытия прохода;

· использование в качестве регулирующих органов;

· установка на трубопроводе в любом положении.

К недостаткам, общим для всех конструкций вентилей относятся:

· высокое гидравлическое сопротивление;

· невозможность применения на потоках сильно заряженных сред, а так же на средах с высокой вязкостью;

· подача среды только в одном направлении.

По конструкции корпуса вентили подразделяют: проходные, прямоточные, угловые, смесительные.

По назначению их классифицируют: запорные, запорно-регулирующие, специальные.

Для трубопроводов разного назначения используются различные виды запорной арматуры. Чтобы корректно подобрать устройство для той или иной трубопроводной системы, необходимо знать предназначение арматуры и ее технические характеристики. Рассмотрим основные виды запорных устройств более подробно.

Трубопроводная арматура для перекрытия потока

Запорная арматура предназначена:

- для трубопроводов, подводящих к жилым, бытовым и промышленным помещениям газ или воду и отводящих канализационные стоки. Это самая широкая сфера применения запорных устройств;

- для трубопроводов, в которых проходят агрессивные вещества. Устройства для химической и нефтегазовой отрасли отчаются более высокой герметичностью и коррозийной устойчивостью;

- бытовых сетей водоснабжения, теплоснабжения и канализации. Арматура, устанавливаемая на частных сетях, отличается небольшими размерами и простотой управления.

Различают следующие типы запорной трубопроводной арматуры:

Запорные краны преимущественно предназначены для бытовых трубопроводов с малым давлением.

Устройство запорной арматуры-крана следующее:

- корпус;

- запорный элемент;

- рукоять;

- набор уплотнительных прокладок.

Элементы, входящие в состав запорного крана

Классификация устройств может быть произведена по нескольким признакам:

- типу запорного элемента;

- методу установки.

Элементом, перекрывающим поток проходящей среды, может быть:

- шар. В соответствие с этим кран носит название шаровой (рисунок выше);

- конус в виде пробки (пробковый кран).

Запорный кран пробкового вида

Крепиться к трубопроводу краны могут:

- муфтовым способом. Фиксирующие гайки наворачиваются на подготовленную на трубе резьбу;

Кран, устанавливаемый на резьбу

- фланцевым способом. В качестве фиксирующих элементов выступают фланцы, соединяемые между собой болтами;

- методом сварки.

Устройства, устанавливаемые на фланцы и методом сварки

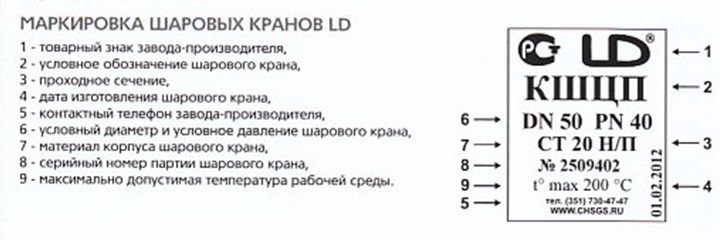

Каждый кран имеет свое условное обозначение. На маркировке, нанесенной на корпус устройства, в обязательном порядке отражаются:

- диаметр условного прохода (DN);

- условное давление, на которое рассчитано устройство (РN);

- материал, примененный для изготовления крана;

- предприятие-изготовитель;

- дополнительные справочные материалы (дата изготовления, номер партии и так далее).

Условные обозначения основных параметров крана

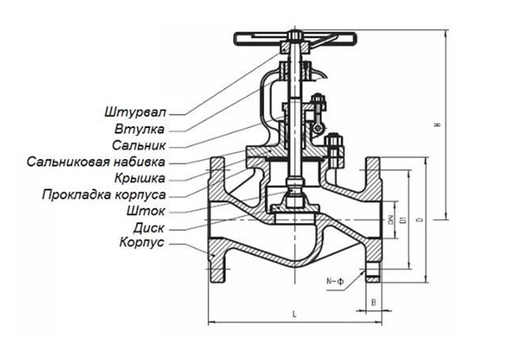

Запорный клапан (вентиль) состоит из корпуса с двумя концами для крепления устройства и седла, перекрываемого затвором.

Клапан для перекрытия трубопровода

Основная отличительная особенность вентиля от крана – это высокий класс герметичности, что позволяет использовать устройство на газопроводах.

Клапан, как и кран, может присоединяться к трубопроводу при помощи муфт, фланцев или сварки.

Выпускаются вентили, приводимые в действие:

- маховиком (ручное управление);

- электроприводом (электронное управление), в том числе и с помощью дистанционного пульта управления.

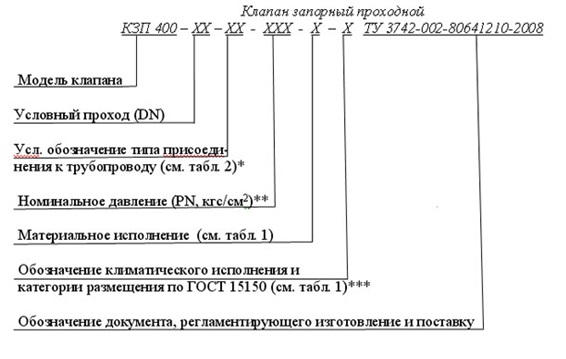

Маркировка запорной арматуры – вентиля также содержит:

- условное обозначение модели устройства;

- проход;

- обозначение типа присоединения к трубопроводу;

- давление;

- материал исполнения;

- климатическое исполнение;

- документ, на основании которого вентиль изготовлен.

Обозначение параметров вентиля

Наиболее часто используемым элементом любых трубопроводов является задвижка. Устройство представляет собой корпус и крышку, между которыми располагается затвор.

Простейший вид запорной арматуры

Назначение запорной арматуры — задвижки – любые трубопроводы, диаметр которых варьируется от 15 мм до 2000 мм.

Преимуществами устройства, по сравнению с другими видами запорной арматуры, являются:

- простота обслуживания и конструкции;

- небольшие размеры;

- малое сопротивление.

Задвижки могут изготавливаться из следующих материалов:

- стали;

- чугуна;

- цветных металлов и сплавов из них.

Управление задвижками происходит:

- ручным способом (вращением рукояти);

- электроприводом;

- гидроприводом.

Обозначение запорной арматуры (задвижки) определяет:

- вид и наименование устройства;

- условный рабочий диаметр;

- максимальное давление в системе;

- тип привода;

- положение устройства в рабочем состоянии;

- категорию размещения;

- климатическое исполнение;

- тип соединения устройства с трубопроводом.

Обозначение параметров задвижки

Запорным элементов в заслонке является диск, который вращается вокруг оси.

Разновидность запорной арматуры для трубопровода

Заслонки преимущественно используются на трубопроводах, имеющих большой диаметр и находящихся под небольшим давлением, так как класс герметичности устройства достаточно низкий.

Заслонка может управляться:

- маховиком, приводящим в действие ось вращения (ручное управление);

- гидроприводом;

- электроприводом.

В большинстве случаев корпус запорного устройства изготавливается из чугуна, а поворотный диск – из стали.

- методом сварки;

- фланцевыми крепежами.

Марка запорной арматуры — задвижки, а так же номер партии, диаметр, давление и область определения обозначаются на корпусе устройства аналогично ранее приведенным схемам.

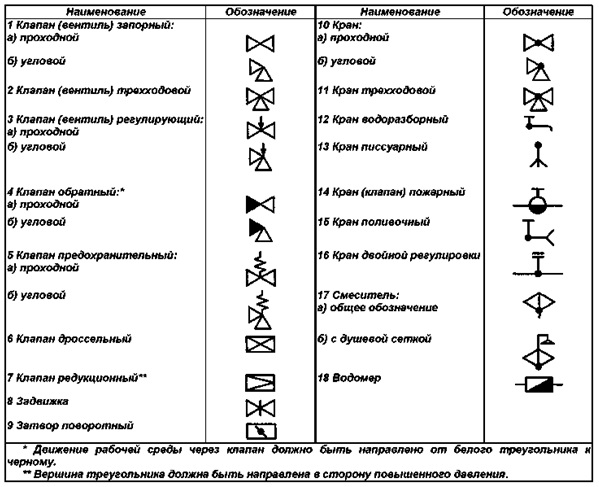

Каждый вид и подвид запорной арматуры, применяемой при строительстве трубопровода, имеет свое условное обозначение, которое облегчает строителям выбор устройства.

Например, вентиль проходной обозначается двумя, соединенными между собой вершинами, треугольниками.

Как обозначается иная арматура указано на рисунке ниже.

Условные обозначения основных видов запорной арматуры

Таким образом, каждый вид запорной арматуры предназначается для определенных трубопроводов. Чтобы подобрать наиболее подходящее устройство, можно воспользоваться маркировкой, которая наносится на корпус изделия или указывается в схеме трубопровода.

В любой трубопроводной системе используются специальные запорные механизмы, которые называются вентилями. С помощью этих элементов осуществляется подача, регулирование или перекрытие рабочей среды по всей сети. Вентили, по своему прямому назначению, делятся на три вида:

Вентили получили широкое применение и огромную популярность благодаря высокой надежности, простоте эксплуатации и установке. Не последнее место в списке достоинств запорных элементов занимает и сравнительно доступная цена.

- сохранение высокой работоспособности в условиях сильных перепадов температур и давления;

- простота в обслуживании и ремонте, легкая конструкция и надежность соединений;

- небольшая масса и компактность размеров;

- возможность использования в качестве регулирующей арматуры;

- возможность установки в любом положении и на любом участке трубопроводной системы.

Суть работы данного оборудования заключается в движении шпинделя, накручиваемого на резьбу. Когда он полностью опускается, происходит перекрытие рабочей среды. При этом можно оставить вентиль в любом положении, не беспокоясь о том, что оно изменится под давлением рабочей среды.

Запорные элементы по своей структуре подразделяются на угловые, прямоточные и проходные. Соответственно, их можно устанавливать на систему в любом положении относительно пространства. За герметизацию оборудования отвечают сильфонные или сальниковые прокладки. Также существует возможность монтажа запорных элементов на других подводящих деталях, например, таких как гибкая подводка для воды.

Угловые. Угловые вентили предназначены для соединения труб, расположенных перпендикулярно друг к другу. Также монтируются на поворотах системы.

Проходные. Необходимы для соединения прямолинейных отрезков.

Прямоточные. Основным преимуществом данного типа запорных элементов является отсутствие застойных зон, что обеспечивается постоянным током рабочей среды. Также отмечается незначительное гидравлическое сопротивление.

Помимо очевидных достоинств вентили также имеют несколько недостатков. К ним можно отнести такие явления, как невозможность применения данного оборудования на магистралях с загрязненной рабочей средой и в системах с высокой плотностью пропускаемого компонента. Также стоит отметить, что из-за своих конструкционных особенностей подача рабочей среды возможна лишь в одном направлении.

В виде примера ниже даются наименования некоторых стреловых самоходных кранов общего назначения:

гусеничный одномоторный стреловой самоходный кран; автомобильный стреловой самоходный кран с механическим приводом; пневмоколесный стреловой самоходный кран с гидромеханическим приводом; многомоторный стреловой самоходный кран на специальном шасси;

гусеничный стреловой самоходный кран с индивидуальным приводом механизмов; стреловой самоходный кран с индивидуальным электроприводом на специальном шасси; автомобильный стреловой самоходный кран с индивидуальным гидроприводом.

Первая цифра и индекс стреловых самоходных кранов может быть 1, 2, 3, 4, 5, 6, 7, 8 и соответственно обозначать размерную группу крана (грузоподъемность 4; 6,3; 10; 16; 25; 40; 63 или 100 т).

Вторая цифра может быть 1, 3, 4 или 5 и, соответственно, обозначать гусеничное ходовое устройство, пневмоколесное, на специальном шасси и на шасси грузового автомобиля (цифра 1 обозначает гусеничное устройство (Г), 2 – гусеничное уширенное (ГУ), 3 – пневмоколесное (П), 4 – специальное шасси автомобильного типа (Ш), 5 – шасси стандартного грузового автомобиля (А), 6 – шасси серийного трактора (Тр), 7 – прицепное ходовое устройство (Пр), 8 и 9 – резерв).

Третья цифра может быть 6 или 7 и соответственно обозначать канатную или жесткую подвеску стрелы.

Последняя цифра обозначает порядковый номер модели.

Следующая после цифрового индекса дополнительная буква (А, Б, В и т.д.) обозначает порядковую модернизацию данного крана, последующие буквы (ХЛ, Т или ТВ) – вид специального климатического исполнения машины: ХЛ – северное, Т – тропическое, ТВ – для работы во влажных тропиках.

Например, индексом КС-8161ХЛ обозначается кран восьмой размерной группы (грузоподъемностью 100 т) на гусеничном ходу, с гибкой подвеской стрелы, первой модели, в северном исполнении.

В трубопроводах систем водоснабжения и канализации, газоснабжения, на различных теплообменниках и аппаратах, работающих под давлением, насосах и других приборах используются различные устройства, называемые трубопроводной арматурой. Она применяется, преимущественно, с целью управления потоками жидкой, газообразной, порошкообразной или другой среды. Управление осуществляется способом изменения поперечного сечения трубы. Под управлением подразумеваются различные операции: увеличение и уменьшение объема потока среды, полное его перекрытие, разделение на фазы, смешивание с потоками других сред и так далее.

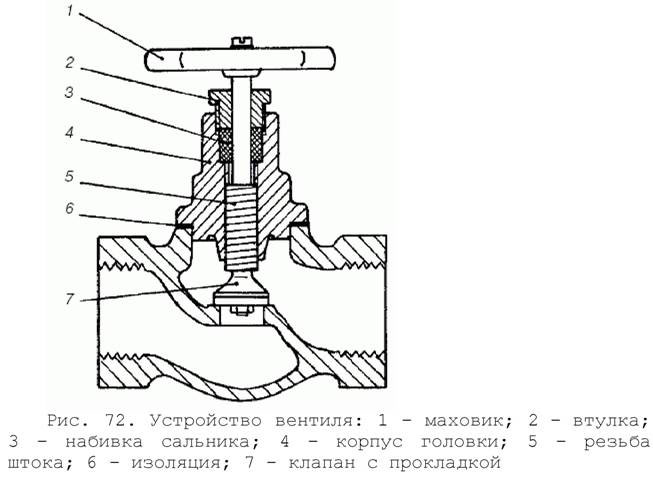

Одним из видов такой трубопроводной арматуры являются вентили, характеризующиеся общим признаком – наличием запирающего или регулирующего элемента, который смещается параллельно оси потока среды. По конструкции они представляют собой корпус, крышку, клапан, шпиндель и сальник. Предназначенные для аммиака содержат еще маховичок для вращения шпинделя. В зависимости от среды, остальные элементы конструкции вентиля имеют некоторые различия.

Виды вентилей по материалу изготовления, подразделяются на:

1. Чугунные, которые устанавливаются на трубопроводах, в которых рабочая среда – вода или пар. Характерные особенности – высокая прочность, благодаря чему они выдерживают большой напор воды, устойчивость к деформациям любого вида, долговечность, низкая стоимость. Применяются в целях периодического или разового включения или отключения участка магистрали. По конструкции вентили чугунные подразделяются на проходные, угловые и прямоточные, а по назначению – на запорные, запорно-регулирующие и специальные. Они используются, когда предъявляются высокие требования к герметичности и надежности перекрытия прохода трубы. Они очень неприхотливы и просты в установке. Такие вентили в обычных условиях устанавливаются на участке трубопровода на входе в дом. При необходимости проведения какого-либо ремонта, с их помощью легко и герметично осуществляется уменьшение напора или полное прекращение поступления воды в здание.

На вентиль 15кч18п цена зависит от технических характеристик, выраженных в условными обозначениях (Ду-15, Ду-20, Ду-25 и так далее. они имеют различную высоту и массу. Он устанавливается на паро- и водопроводах промышленных и жилых зданий;

2. Латунный, у которого возможно оставление запорного механизма в любом рабочем положении, благодаря резьбе. Преимущества его в том, что он может применяться в условиях очень высокого рабочего давления и при больших его перепадах, имеет незначительный рабочий ход, массу и габариты. Установка возможна на любом участке трубопровода;

3. Стальной. Его можно применять не только для воды и пара, но и аммиака, углекислоты, сред, способствующих быстрому образованию коррозии, сжиженного и природного газа;

4. Стальные. Они устанавливаются, преимущественно на трубопроводах с рабочей средой, обладающей высоким влиянием на образование коррозии.

Существует несколько классификаций вентилей, однако основные различия между ними выражаются в материале изготовления, конструкции и назначении.

Как устроен водопроводный вентиль и особенности его ремонта

Водопроводный вентиль относится к группе запорной арматуры специального назначения. Его используют и во внутренних, и в наружных водопроводных сетях, как элемент, с помощью которого можно перекрыть подачу воды полностью или регулировать ее объем и напор. В системе внутреннего водопровода вентиль обязательно устанавливают на входе трассы в дом (квартиру) и около каждого сантехнического прибора.

Конструкция вентиля для воды проста, она состоит из корпуса, внутри которого установлено запорное устройство. При этом корпус снабжен патрубками для соединения прибора с водопроводным трубопроводом.

Патрубки и корпус являются неразъемными элементами, потому что технология изготовления корпуса – литье.

Этот элемент запорной арматуры классифицируется по разным признакам.

- По типу и конструкции запирающего устройства.

- По материалу изготовления.

- По способу соединения с трубой.

Здесь три позиции:

- Вентиль клапанный.

- Пробковый, он же конусной.

- Шаровой.

Клапанный вентиль, нередко его называют вентильным краном, — это корпус прибора, разделенный горизонтальной или наклонной перегородкой. В последней сделано отверстие с проточкой под клапан. Этот участок называется седлом.

Клапан – это часть штока, которая располагается в нижней части. В него вставлена эластичная прокладка, которая и упирается в седло, тем самым, перекрывая подачу воды.

Сам шток в верхней части имеет резьбу, которая входит в резьбу посадочной гайки. Именно посредством резьбового соединения при вращении штока производится подъем или опускание клапана.

Водопроводный вентиль конусного типа является подвидом клапанного прибора, потому что сама конструкция вентиля от первого отличается лишь клапаном. Он собой представляет пробку в виде конуса, которая при вращении штока опускается в отверстие перегородки, закрывая собой.

Все плюсы и минусы вентиля клапанного типа можно отнести и к конусным моделям.

Свое название прибор получил за счет формы запирающего устройства. Это шар, в котором сделана сквозная прорезь (канал). Если последняя при повороте штока оказывается перпендикулярно трубопроводу – поток воды перекрывается. И, наоборот, когда канал расположен вдоль трубы, вентиль считается открытым.

Здесь надо разделить вентили на те, которые будут использоваться во внутренних водопроводных сетях, и на устанавливаемые снаружи.

Для внутренних сетей приборы изготавливаются из бронзы, латуни, нержавеющей стали и пластика. Для наружных используют модели из всех вышеперечисленных материалов, а также из стали и чугуна.

- Приборы из латуни и бронзы являются самыми дорогими, но в то же время и самыми долговечными. У них небольшой удельный вес, малые габариты, устанавливать их можно и на водопровод с холодной водой, и с горячей. Еще совсем недавно только их использовали в системе отопления, потому что на поверхностях латунных и бронзовых приборов не оседает накипь.

- Вентили из нержавеющей стали тоже могут похвастаться длительным сроком эксплуатации. Но они на порядок дешевле двух первых моделей.

- Пластиковая запорная арматура самая дешевая с неплохими техническими характеристиками. Ее сегодня используют на всех видах водопровода и в отопительных сетях.

Внимание! Вентили из нержавейки не рекомендуется устанавливать в систему ГВС и отопления. На их поверхности под действием горячей воды образуется накипь, которая уменьшает сечение пропускного канала.

По способу монтажа водопроводные вентили делятся на две позиции.

- Муфтовые или резьбовые. В основе соединительного элемента выступает резьба, которая может быть внутренней или внешней. В бытовых сетях используются вентили именно этого типа, особенно это касается внутренней разводки. Арматура с таким соединением в основном устанавливается в трубопроводах, по которым вода движется с давлением не больше 1,6 МПа.

- Фланцевые. Это или чугунные, или стальные приборы, на торцах патрубков которых имеются фланцы. Это более мощные приборы с большим весом и габаритными размерами. Монтируют их только на магистральных или промышленных трубопроводах, в которых вода перемещается под давлением более 10 МПа.

Муфтовые вентили устанавливаются в водопровод посредством резьбы, которая должна быть нарезана на концах соединяемых труб. Это можно сделать специальным инструментом – плашкой. Ее размер подбирается по диаметру вентиля и размеру резьбы. Второй вариант – приварить к трубам сгоны того же диаметра, что и вентиль, с учетом номера резьбы. При соединении прибора с трубами, чтобы создать полную герметичность стыка, используют ФУМ-ленту или нить.

Вентили с внешней резьбой крепятся к трубам с помощью крепежного изделия, которое в народе называют американкой. По сути, это накидная гайка с резиновой прокладкой. Для этого на трубу сначала надевается американка, а затем к первой приваривается патрубок с бортиком на конце. Именно на него будет упираться накидная гайка в процессе накручивания на резьбу вентиля.

Фланцевые модели врезаются в трубопровод посредством установки на концах отрезанных труб идентичного размера фланцев. Соединение последних с трубами производится сваркой (газовой или электрической).

Обратите внимание! Между фланцами вентиля и труб обязательно устанавливается прокладка из резины или паронита. Крепление производится болтами, обычно четырьмя.

Для этого используется технология сварки и специальный сварочный аппарат. Так как пластиковый прибор используется при установке в водопровод, собранный из пластиковых труб, то технология сварки заключается в том, что труба и патрубок вентиля нагреваются до определенной температуры.

Трубу нагревают по внешнему контуру, вентиль по внутреннему отверстию патрубка. Пластик размягчается, трубу вставляют в патрубок и дают остыть. Материал трубы и вентиля спаиваются на молекулярном уровне, получается единая неразборная конструкция, на все сто процентов герметичная.

Это касается вентилей клапанного типа, в которых чаще всего выходит из строя прокладка. Ее надо заменить на новую, и прибор будет продолжать работать, не создавая проблем.

Внимание! Ремонтировать клапанный вентиль можно, не снимая его с трубопровода.

- Для этого потребуется газовый или разводной ключ, которым надо открутить кран-буксу.

- Прокладку поджимает гайка. Ее надо открутить, используя гаечный ключ, необходимого номера, или пассатижи.

- Готовые прокладки продаются в магазинах, но можно ее вырезать из куска резины ножницами под размер старой.

- В центре новой манжеты делается отверстие под торчащий из клапана штырь с резьбой.

- Прокладка надевается на штырь и поджимается гайкой.

- Пока вентиль находится в разобранном виде, рекомендуется его внутренние полости почистить ножом. То же самое надо сделать и с внутренними плоскостями кран-буксы.

- На резьбу кран-буксы наматывается новая уплотнительная нить. Лучше льняная.

- Кран-букса вкручивается в корпус от руки и дожимается газовым ключом. Сильно вкручивать не стоит, чтобы не сорвать резьбу.

Вентили: разновидности устройств и особенности монтажа

Вентиль представляет собой разновидность трубопроводной арматуры. Суть его действия основывается на работе запирающего или регулирующего элемента, который в свою очередь, перемещается параллельно по отношению к направлению движения потока рабочей среды. Запорное устройство вентиля насаживается на шпиндель и перекрывает проходное сечение.

Вентили активно используются в трубопроводных системах для перекрытия потоков различных сред, в основном жидких или газообразных. Такие трубопроводы могут иметь диаметр до 300 мм и рабочее давление до 2500 кг/см2. Допустимая температура рабочей среды колеблется в диапазоне от -200 до +450 градусов Цельсия. Вентили применяются в тех случаях, когда требования к качеству и герметичности перекрытия очень высоки.

Далее детальнее разберем, на какие типы делятся данные устройства, в зависимости от материалов, из которых они производятся.

Вентили из латуни зачастую устанавливаются на трубопроводы для запирания или регулирования перемещения по ним воды. Положение при его установке может быть любым, а в качестве материала для изготовления деталей корпуса используется латунь ЛЦ40Сд.

Латунный вентиль – это запорное устройство, которое путем перемещения запорного органа способно надежно перекрыть движение любой жидкой рабочей среды. Изделие имеет в своей конструкции шпиндель, представляющий собой подвижный механизм, вкручивающийся в гаечную резьбу. Наличие резьбы позволяет останавливать запорный орган в любом необходимом положении. При этом данное положение будет устойчивым и постоянным, так что даже достаточно сильное давление не способно его изменить.

Латунный запорный вентиль, в зависимости его конструктивных особенностей, бывает:

По способу герметизации устройства также разделяются на несколько типов:

Ходовая резьба может быть выносной или погружной, а в качестве запорного органа в отдельных случаях может выступать мембрана.

Наиболее востребованным данный вид вентиля стал после того, как в нем удалось значительно повысить уровень герметичности, что качественно сказалось на перекрытии потоков рабочих сред.

Главными отличительными особенностями и преимуществами латунных вентилей является:

- Простота конструкции, и как следствие, удобство в обслуживании и возможность длительного применения без лишних затрат на ремонт.

- Вентиль спокойно выдерживает сильное давление рабочей среды и не реагирует на его перепады.

- Запорный орган совершает довольно малый рабочий ход.

- Вес изделия небольшой, а его габариты весьма компактны.

Установить такой вентиль не составляет труда на любом отрезке трубопровода, в удобном для использования положении.

При выборе вентиля, прежде всего, стоит обратить внимание на его эргономику, особенно если вы проживаете в небольшой квартире. Также важным параметром является надежность и внешний вид устройства – он должен быть эстетичным и не бросаться в глаза. Сегодняшний рынок трубопроводной арматуры наполнен изделиями различной формы и габаритов, которые выглядят весьма футуристично, однако для ванной комнаты лучше всего выбрать более компактные вентили.

Самыми востребованными являются два типа вентилей – клапанные и шаровые. Клапанные устанавливают на бытовых трубопроводах. Они отлично подходят для регулирования потока воды с большим содержанием хлора. Стоимость их ремонта невысока, так как зачастую в них требуется лишь выполнить замену уплотнителей том в случае, если вентиль начал протекать.

Шаровой вентиль имеет изящный внешний вид и в отдельных случаях может выступать в качестве элемента декора. Он оснащен одной ручкой, которая поворачивается в разные стороны. С помощью шарового латунного вентиля, можно менять температуру воды, а также ее давление. Данные изделия являются высоко востребованными элементами запорного оборудования, а областей, в которых они применяются, с каждым днем становится всё больше.

По своей конструкции являются запорными клапанами, а материалом для изготовления их корпуса служит чугун. Чтобы отлить корпус нужной формы, в основном применяют ковкий или серый чугун, в некоторых случаях – высокопрочный чугун.

Запорный орган в чугунном вентиле совершает движения, имеющие возвратно-поступательный характер, в ходе которых и осуществляется перекрытие потока рабочей среды. В качестве подвижного элемента, как и в латунном вентиле, выступает шпиндель, да и его расположение фактически идентично. Для уплотнения используют паронит или латунь, иногда – нержавеющую сталь.

Положение при его установке может быть любым, но вот производить монтаж чугунного вентиля предпочтительнее на тех участках трубопровода, к которым есть свободный доступ – это значительно облегчит процедуру обслуживания устройства в дальнейшем.

Чугунные вентили отличаются между собой в зависимости от типа соединения с трубопроводом. Они бывают:

Для герметизации соединений в муфтовых вентилях используют обычные уплотнители, тефлоновую нить, сантехнический лен и т.д. В фланцевых изделиях применяются специальные резиновые или паронитовые прокладки.

Стоимость чугунных вентилей ниже, чем, например, таких же изделий из стали. Данные изделия активно эксплуатируются на трубопроводах различных промышленных объектов, в сфере теплоэнергетики, а также в жилищно-коммунальном секторе. По своим характеристикам этот тип вентилей ничуть не уступает аналогам, но основным их недостатком считается хрупкость материала, из которого они изготовлены, а также его склонность к ржавлению. При этом чугунные вентили отличаются высокой надежностью в эксплуатации, так как способны сдерживать даже очень высокое давление рабочей среды. Кроме того, вентили из чугуна достаточно долговечны и неприхотливы в обслуживании.

Установка данных вентилей – задача далеко не самая сложная. Для этого необходимы лишь болты, несколько крепежей, инструменты, ну и, конечно же, сам вентиль. Монтаж чугунного вентиля в начале водопровода в значительной мере упрощает и ускоряет процесс его ремонта, если таковой потребуется. В связи с этим установка данного устройства в подвале или в подполе, позволит с легкостью перекрыть подачу воды и вам не потребуется обращаться за помощью к соответствующим специалистам или обслуживающему персоналу, за счет чего удастся избежать лишних расходов.

Чугунные вентили, несомненно, будут уместны, как для применения в домашних системах водоснабжения, так и в других трубопроводах, так как они достаточно нетребовательны и просты в использовании. Эти устройства качественно справляются со своими первостепенными задачами и отлично сдерживают напор воды. К тому же, их стоимость крайне доступна, что делает чугунные вентили еще более привлекательными для эксплуатации.

Стальные вентили по праву считаются одними из самых качественных и надежных. Их используют в качестве запорных устройств на промышленных трубопроводах, рабочей средой в которых может являться не только вода или пар, но также углекислота, аммиак, природный газ и другие агрессивные среды.

Задача такого вентиля аналогичная – регулировка или перекрытие потока рабочей среды в трубопроводе. Отличительной особенностью стальных вентилей является тот факт, что они способны работать в весьма жестких условиях, в том числе при высоких температурах и давлении. Масса стального устройства гораздо меньше, чем, например, чугунного, поэтому монтаж такого вентиля можно осуществлять без применения различных дополнительных элементов.

Материалом для производства стального вентиля служит нержавеющая сталь, а сам корпус изделия может быть выполнен из легированной или нелегированной стали. Те модели, которые изготавливаются из легированной стали, имеют несколько больший запас прочности и рассчитаны на более длительное применение. Условный проход стальных вентилей, как правило, больше, чем у чугунных и латунных, поэтому их чаще устанавливают на трубопроводы с большими объемами перекачиваемой рабочей среды. В жилых зданиях вентили стальные не пользуются большой популярностью, так как применение данных устройств на таких объектах нивелирует все их основные достоинства.

Чаще всего подобные вентили производятся во фланцевом исполнении – это позволяет достичь лучшей герметизации стыка с трубопроводом. Также подобная конструкция позволяет гораздо удобнее выполнить демонтаж вентиля, не касаясь при этом других элементов запорной арматуры. Стальные вентили имеют ряд характерных преимуществ:

- способны выполнять свои непосредственные задачи даже при резких перепадах давления;

- устойчивы к высокому рабочему давлению;

- температура рабочей среды может достигать отметки в 425 градусов Цельсия;

- простая конструкция позволяет быстро проводить демонтаж или ремонт арматуры;

- работа стальных вентилей осуществляется независимо от их положения на трубопроводе.

Стальные вентили обычно имеют диаметр условного прохода до 100 мм, поэтому они способны пропускать большие объемы – по этому показателю они существенно превосходят свои аналоги. Также с их помощью можно отводить лишнее тепло, чему способствует большая площадь поверхности устройства. Еще одно предназначение стального вентиля – это использование в качестве радиатора.

Нержавеющие вентили выпускаются из различных антикоррозийных металлов, исходя из того, для каких жидкостей они будут применяться, и какие задачи на них возложены. Вентили нержавеющие бывают разных форм и размеров. Допустимые показатели температуры и давления будут зависеть непосредственно от используемого при производстве материала. Максимальные температурные показатели рабочей среды достигают 400 градусов Цельсия. Нержавеющие вентили весьма востребованы в различных сферах. В основном их применяют в установках с горячей или холодной водой, маслом или паром.

Нержавеющий вентиль активно применяют на промышленных установках, в теплосетях, в энергетической области. Он отличается высокой степенью герметизации, надежностью, отменными показателями безопасности, компактными габаритами и удобством при монтаже.